El Rey Absoluto de fundición a presión : Aleación de aluminio

Content

1. El predominio de la aleación de aluminio

Uso abrumador: Al menos 8 de cada 10 piezas fundidas a presión están hechas de aleación de aluminio (Aluminum Die Casting). Es omnipresente en piezas de automóviles, carcasas de teléfonos móviles y marcos de electrodomésticos.

Rendimiento equilibrado sin debilidades: la mitad del peso del acero, diez veces más resistente que el plástico, excelente disipación de calor, conductividad y resistencia a la corrosión: un verdadero "todoterreno".

2. Dos modelos dorados

ADC12 (As japonés):

Fórmula con alto contenido de silicio (≈12 % silicio), el líquido de aluminio fluye como agua, ideal para piezas ultrafinas (como carcasas de portátiles) de hasta 0,5 mm.

El aluminio reciclado se reutiliza directamente, minimizando costes.

A380 (tipo duro americano):

Resistente al calor y a las grietas, diseñado específicamente para culatas de motores, capaz de soportar horneado a alta temperatura de 200 ℃.

Mayor resistencia que ADC12, adecuado para piezas portantes.

3. Dominar tres industrias principales

| Industria | Parte de la firma | Borde de aluminio |

|---|---|---|

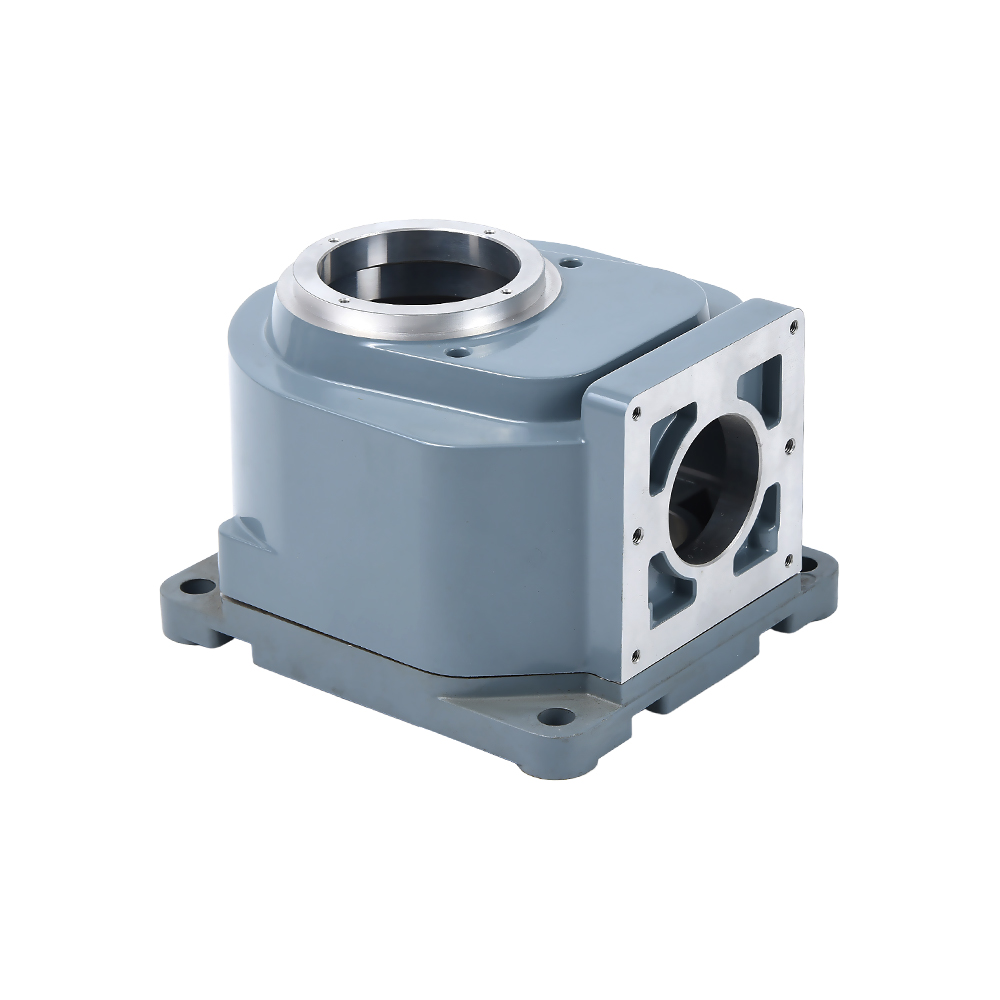

| Automotriz | Carcasas de motores eléctricos | ▪️ Las ranuras para cables de los canales de refrigeración son una sola: sin fugas de por vida en comparación con las piezas soldadas. |

| Electrónica 3C | Marcos para teléfonos inteligentes | ▪️ Ranuras para antena 5G con acabado metálico: el plástico no puede igualar la estabilidad/fuerza de la señal |

| Electrodomésticos | Compresores de CA | ▪️ Aletas de enfriamiento estructurales fundidas: elimina ventiladores de enfriamiento adicionales |

4. Ventaja de costos sobre los competidores

Material muy barato: el precio del lingote de aluminio es 1/3 del de la aleación de magnesio, y la chatarra se puede reciclar sin degradación.

Moldes más duraderos: el mismo molde de acero se puede utilizar 100.000 veces para aleaciones de aluminio, pero sólo 50.000 veces para aleaciones de magnesio antes de quedar inutilizable.

5. Tolerancia extremadamente alta

Flexibilidad de temperatura: El aluminio líquido se puede fundir con éxito a 660 ℃ ± 20 ℃, mientras que la aleación de magnesio mostrará defectos con una diferencia de solo 5 ℃.

Fácil solución de defectos: los poros de la superficie se pueden cubrir con chorro de arena y las burbujas internas se pueden eliminar con rayos X, a diferencia de la aleación de magnesio que se corroe y se propaga.

English

English русский

русский Español

Español