Explicación detallada de las principales ventajas de fundición a presión

Content

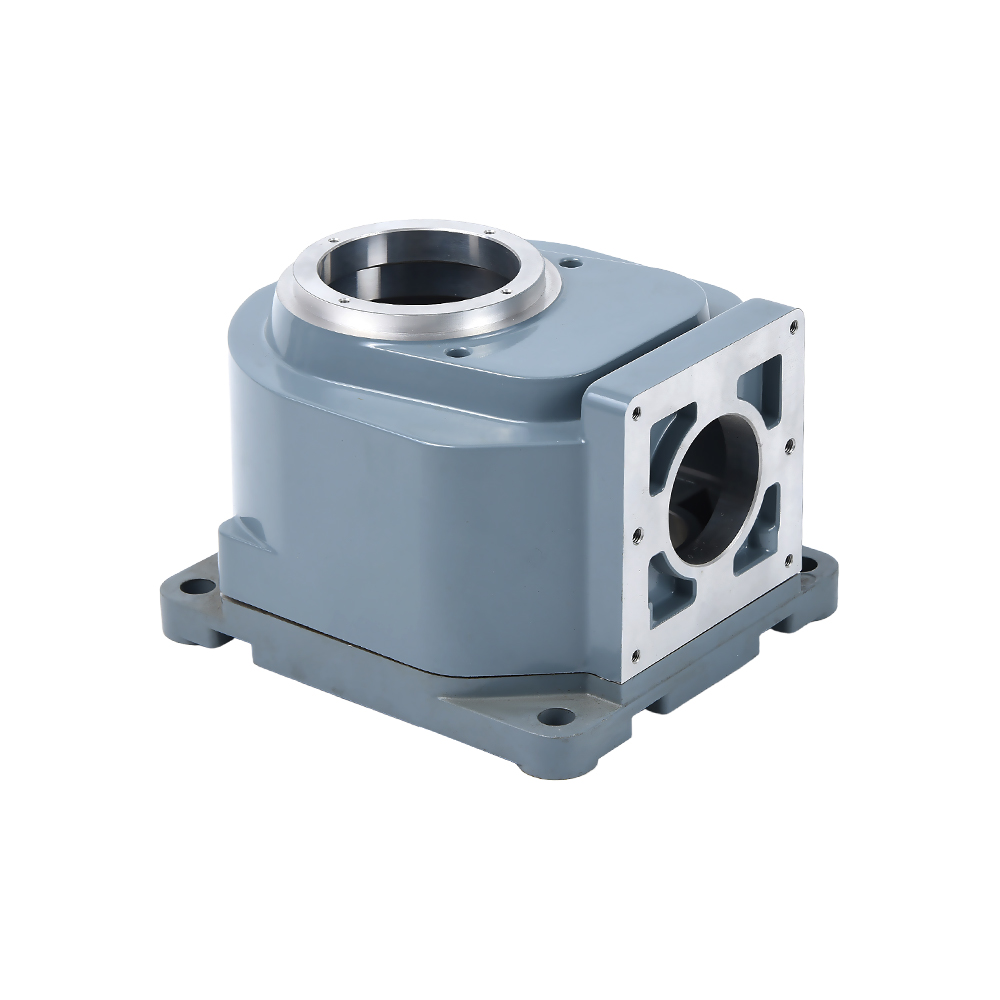

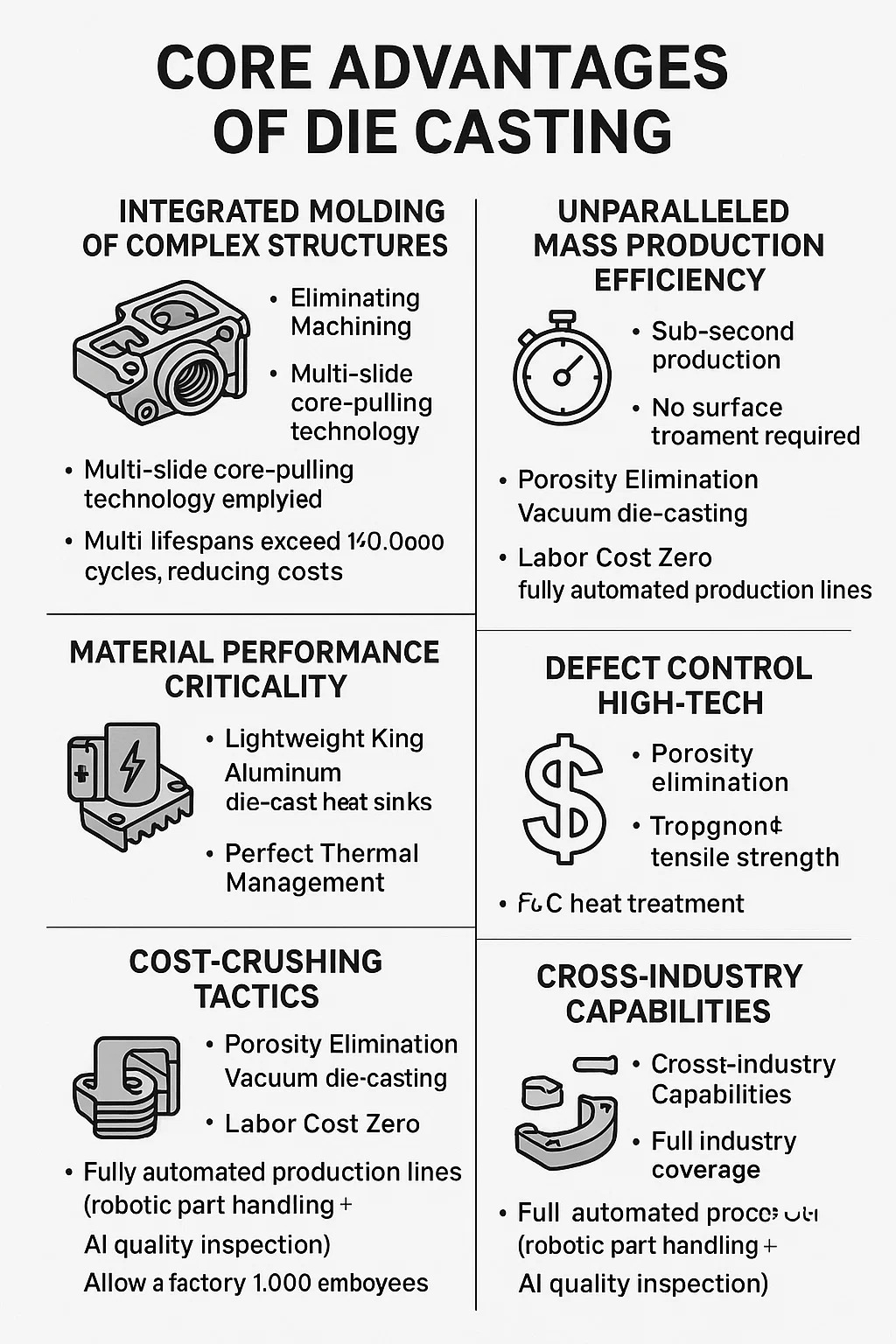

1. Moldeo Integrado de Estructuras Complejas

Eliminando el mecanizado:

Orificios de inserción roscados fundidos directamente, nervaduras de refuerzo de paredes delgadas (tan delgadas como 0,5 mm), conductos de aceite curvos y más (como en cárteres de motocicletas), lo que elimina los pasos de perforación y fresado.

La tecnología de extracción de núcleos de deslizamiento múltiple permite ranuras laterales y estructuras socavadas (como la ranura de resorte dentro de la hebilla del cinturón de seguridad de un automóvil).

Precisión inigualable:

Tolerancias dimensionales de ±0,05 mm (equivalente al diámetro de un cabello humano), lo que garantiza espacios de montaje precisos de una sola vez.

2. Eficiencia de producción en masa incomparable

Producción subsegundo:

Tiempos de ciclo de moldeo de una sola pieza de 10 a 60 segundos (hasta 30 piezas por minuto para piezas de aleación de zinc), con una capacidad de producción 24 horas al día, 7 días a la semana, de 10.000 piezas.

La vida útil de los moldes supera los 100.000 ciclos, lo que reduce los costos a niveles insignificantes en la producción en masa.

No se requiere tratamiento superficial:

Consiga directamente un acabado Ra de 1,6 μm (como en las carcasas de portátiles Apple), eliminando la necesidad de pulir o galvanizar.

3. Criticidad del rendimiento del material

Rey ligero:

Las piezas fundidas a presión de aleación de aluminio son un 50 % más ligeras que las piezas de acero y tienen una resistencia comparable (por ejemplo, la bandeja de la batería de Tesla es un 40 % más ligera).

La gestión térmica perfecta:

Los disipadores de calor de fundición a presión de aluminio son un 60% más ligeros que las piezas de cobre, con una conductividad térmica un 20% mayor (desgasificación al vacío con aletas finas de fundición a presión).

4. Tácticas para reducir costos

Utilización de materiales 95%:

Las piezas de desecho/compuerta se vuelven a fundir, lo que ahorra un 80 % de material en comparación con el mecanizado CNC.

Costo laboral cero:

Las líneas de producción totalmente automatizadas (inspección de calidad mediante IA para el manejo robótico de piezas) permiten que una fábrica de 1.000 empleados emplee solo 10 operadores.

5. Control de defectos de alta tecnología

Eliminación de porosidad:

La fundición a presión al vacío reduce la porosidad interna a ≤ 0,1% (en comparación con ≥ 5% de la fundición a presión convencional), cumpliendo con los requisitos de sellado de los componentes hidráulicos.

Fuerza Resurrección:

El tratamiento térmico T6 aumenta la resistencia a la tracción en un 50% (por ejemplo, en modificaciones de la cubierta del embrague de motocicletas).

6. Capacidades intersectoriales

De microcomponentes a gigantes:

Desde engranajes de aleación de zinc (movimientos de reloj) tan pequeños como 0,1 gramos hasta carcasas de motores de vehículos de nueva energía tan grandes como 50 kg.

Cobertura completa de la industria:

| Industria | Aplicación asesina | Avance técnico |

|---|---|---|

| Automotor | Bloques de motor | ▪️ Pasajes de aceite/refrigerante moldeados in situ: elimina 20 puntos de sellado, soporta una presión de combustión de 200 bar |

| (Canales integrados de aceite/agua) | ||

| Electrónica 3C | Marcos para teléfonos inteligentes | ▪️ Ventanas de antena 5G moldeadas a la perfección: pérdida de señal cero a 28 GHz mmWave: integridad estructural de pared delgada de 0,4 mm |

| (ventanas de señal de antena 5G integradas) | ||

| Defensa | Alojamientos de guía de misiles | ▪️ Fundición a presión al vacío Cero defectos - Impermeable a los rayos X para vibración hipersónica - Reducción de peso del 40 % en comparación con el acero forjado |

| (Fundición al vacío sin defectos) |

English

English русский

русский Español

Español