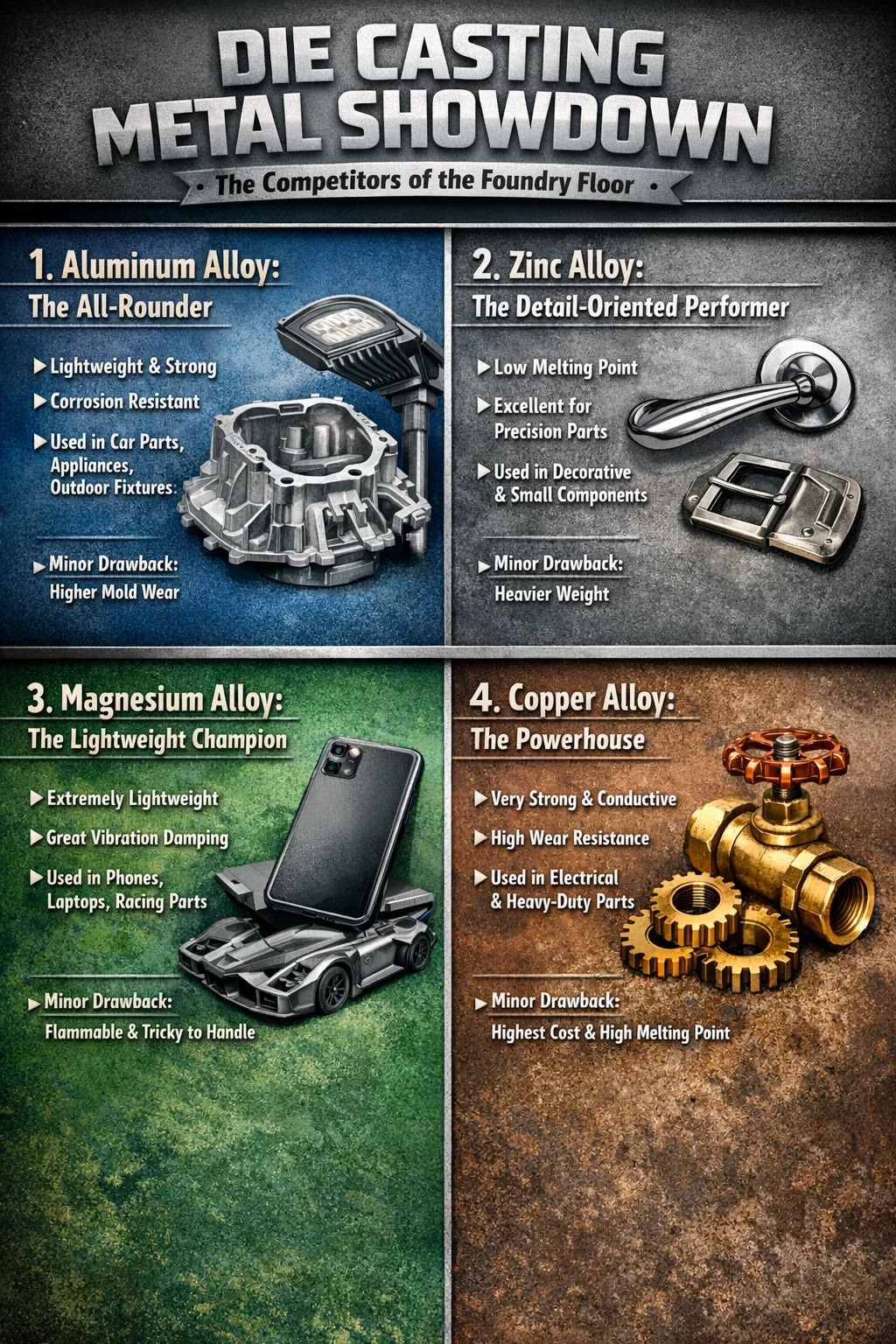

Cuando se trata de qué metal es el más adecuado para fundición a presión , no existe un "número uno" absoluto, ya que depende de para qué quieras usarlo. En las fábricas, los tres metales más utilizados son el aluminio, el zinc y el magnesio.

Podemos pensar en ellos como "competidores" con diferentes características, cada uno de los cuales sobresale en diferentes áreas:

Content

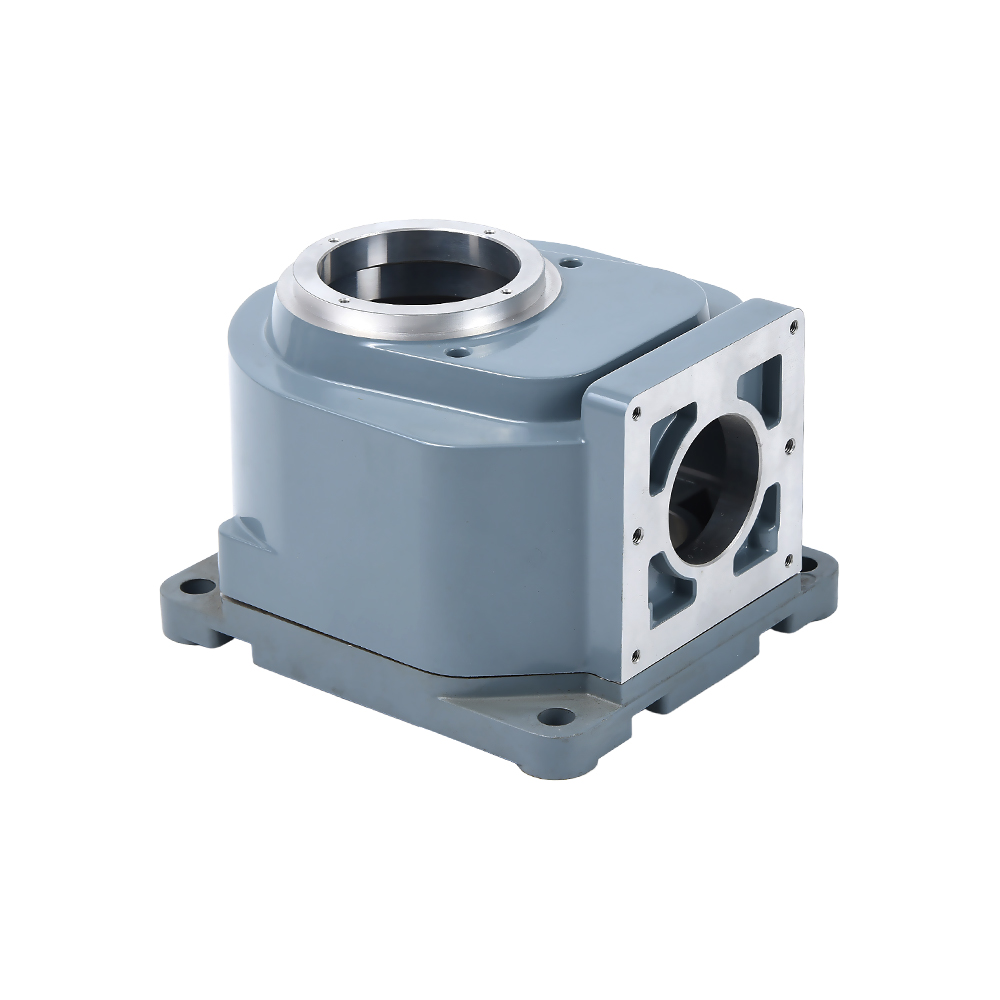

1. Aleación de aluminio: la todoterreno (la más popular)

En el campo de la fundición a presión, la aleación de aluminio es definitivamente el "hermano mayor".

▪ Por qué es bueno: es muy liviano, pero tiene una resistencia excelente. Lo más importante es que no se oxida y puede soportar altas temperaturas de funcionamiento.

▪ Dónde se utiliza: es la opción preferida para piezas de automóviles, carcasas de electrodomésticos y accesorios de iluminación para exteriores. Por ejemplo, las carcasas de los motores de los automóviles deben ser livianas y disipar el calor rápidamente, lo que hace que la aleación de aluminio sea la opción ideal.

▪ Inconveniente menor: el aluminio tiene un punto de fusión relativamente alto, lo que provoca un desgaste ligeramente mayor en los moldes en comparación con el zinc.

2. Aleación de zinc: la más orientada a los detalles (la más respetuosa con el moho)

Si busca piezas que sean "hermosas" y que tengan dimensiones muy precisas, entonces la aleación de zinc es la opción correcta para la fundición a presión.

▪ Por qué es bueno: El zinc tiene un punto de fusión muy bajo, como el chocolate que "se derrite rápidamente", lo que le permite fluir fácilmente hacia las grietas más pequeñas del molde. Debido a su bajo punto de fusión, es muy suave con los moldes y un solo molde puede usarse durante mucho tiempo sin romperse. También es muy fácil de galvanizar, lo que da como resultado productos brillantes y de alta calidad.

▪ Dónde se utiliza: hermosas manijas de puertas, exquisitas hebillas de cinturón, cerraduras y diversas piezas electrónicas pequeñas que requieren una apariencia refinada.

▪ Inconveniente menor: el zinc es relativamente pesado, por lo que si su producto es particularmente sensible al peso, puede que no sea la mejor opción.

3. Aleación de magnesio: el campeón de peso ligero (el artista más ligero)

Si cree que el aluminio no es lo suficientemente liviano, entonces la solución definitiva para la fundición a presión es la aleación de magnesio.

▪ Por qué es bueno: actualmente es el material metálico estructural más liviano utilizado en aplicaciones industriales. A pesar de ser liviano, tiene una excelente capacidad de amortiguación de vibraciones.

▪ Dónde se utiliza: Para marcos de teléfonos móviles "ultraligeros", carcasas de portátiles y piezas para coches de carreras de alta gama. ▪Inconveniente menor: el magnesio es bastante "temperamental" durante el procesamiento y es propenso a incendiarse, por lo que las fábricas requieren precauciones de seguridad más profesionales durante la producción.

4. Aleación de cobre: la potencia (la más robusta)

Aunque no se utiliza con tanta frecuencia como los tres anteriores, la fundición a presión de cobre se utiliza en algunas aplicaciones especiales.

▪Por qué es bueno: el cobre es muy duro, tiene una excelente conductividad eléctrica y su resistencia al desgaste es excelente.

▪Dónde se utiliza: Se utiliza principalmente en componentes eléctricos de alto rendimiento, válvulas de tuberías de agua o piezas de servicio pesado que requieren resistencia al desgaste.

▪Inconveniente menor: el cobre tiene un punto de fusión extremadamente alto, lo que plantea desafíos importantes para las máquinas y moldes de fundición a presión, lo que resulta en el costo más alto.

English

English русский

русский Español

Español