Content

- 1 El papel de los moldes permanentes en la fundición a presión

- 2 Composición del material de los moldes de fundición a presión

- 3 Esperanza de vida comparativa de los moldes de fundición a presión

- 4 Ventajas clave del uso de troqueles de acero permanentes

- 5 La economía de las herramientas de fundición a presión

El papel de los moldes permanentes en la fundición a presión

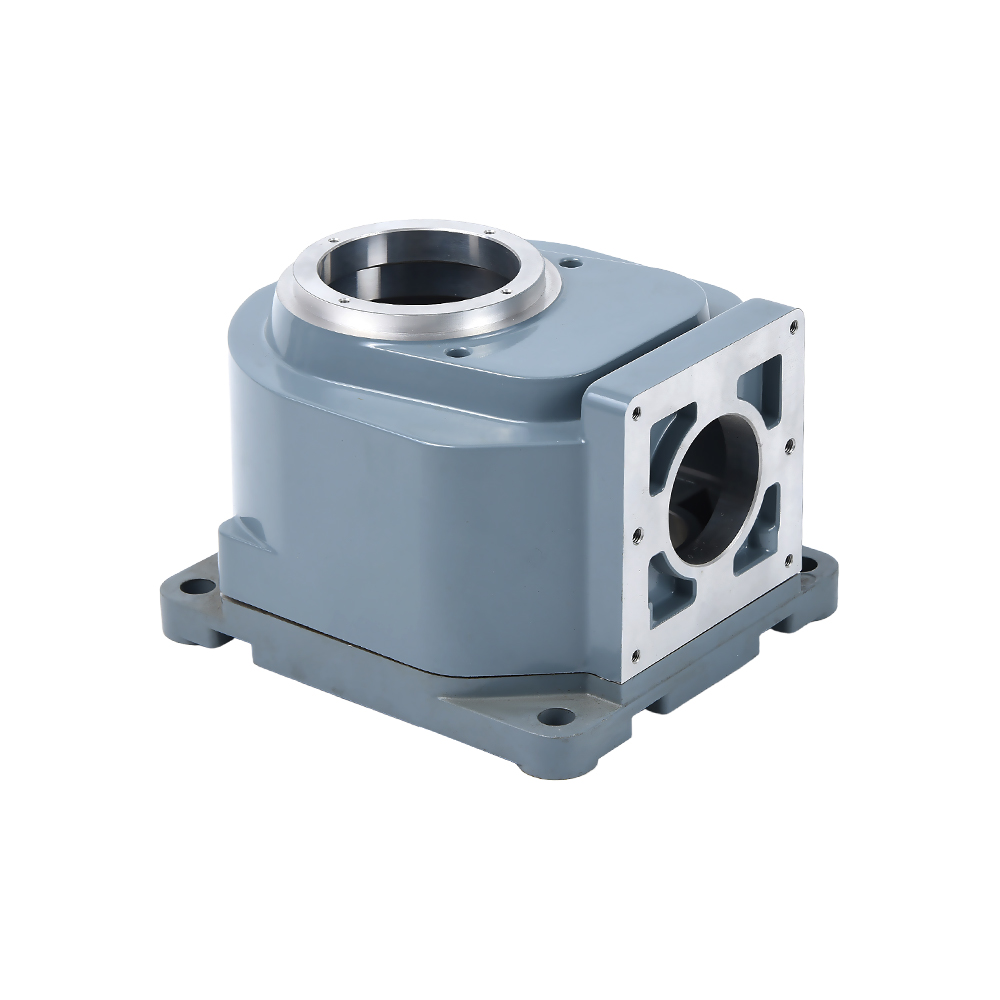

si, fundición a presión utiliza estrictamente moldes permanentes , que normalmente están fabricados con acero resistente al calor de alta resistencia. A diferencia de la fundición en arena o la fundición a la cera perdida, donde se destruye el molde para recuperar la pieza, la fundición a presión se basa en matrices de acero reutilizables diseñadas para soportar miles de ciclos de producción bajo presión y temperatura extremas.

Esta naturaleza permanente es la característica definitoria del proceso, permitiendo la producción rápida y de gran volumen de componentes metálicos idénticos con una variación dimensional mínima entre la primera y la unidad diezmilésima.

Composición del material de los moldes de fundición a presión

El molde "permanente" utilizado en la fundición a presión se describe con mayor precisión como una herramienta de "larga vida". Debido a que debe soportar el choque térmico del metal fundido y la tensión mecánica de la inyección a alta presión, la elección del material es fundamental.

Materiales de herramientas comunes

- Acero para herramientas H13: El estándar de la industria para la fundición a presión de aluminio y magnesio debido a su excelente resistencia a la fatiga térmica.

- Acero P20: A menudo se utiliza para fundición a presión de zinc o para los bloques de soporte que soportan los insertos de matriz principales.

- Aleaciones de tungsteno: Reservado para aplicaciones extremas donde se requiere una resistencia al calor superior para evitar la erosión del moho.

Esperanza de vida comparativa de los moldes de fundición a presión

Si bien el molde es permanente, tiene una vida útil finita. La longevidad depende en gran medida del punto de fusión de la aleación que se inyecta. Los puntos de fusión más bajos dan como resultado menos estrés térmico, lo que extiende significativamente la vida útil del troquel.

| Tipo de aleación | Material típico del molde | Vida útil estimada de la herramienta (ciclos) |

|---|---|---|

| Aleaciones de zinc | Acero H13 o P20 | 500.000 – 1.000.000 |

| Aleaciones de aluminio | Acero H13 de primera calidad. | 100.000 – 200.000 |

| Aleaciones de magnesio | Acero H13 | 150.000 – 250.000 |

| Aleaciones de cobre/latón | Aceros especializados para trabajo en caliente | 5.000 – 50.000 |

Ventajas clave del uso de troqueles de acero permanentes

La transición de moldes temporales a herramientas permanentes utilizadas en la fundición a presión ofrece varios beneficios constructivos para los fabricantes que se centran en la escalabilidad.

Estabilidad dimensional excepcional

Debido a que el troquel de acero no cambia de forma entre ciclos, las piezas resultantes mantienen tolerancias estrictas (normalmente ±0,1 mm) . Este nivel de precisión a menudo elimina la necesidad de mecanizado secundario, lo que ahorra tiempo y dinero.

Acabado y detalle de la superficie

Los moldes permanentes se pulen hasta lograr un alto grado de suavidad. Cuando el metal se inyecta bajo presión, captura cada mínimo detalle de la superficie del molde, lo que da como resultado un acabado superior a casi todos los demás métodos de fundición.

La economía de las herramientas de fundición a presión

Si bien el uso de un molde permanente es ventajoso, requiere una inversión inicial significativa. La ingeniería y el mecanizado de una matriz de acero H13 compleja pueden costar desde $5,000 a más de $100,000 dependiendo de la complejidad.

Sin embargo, para tiradas de producción superiores a 2000 piezas, el coste por unidad cae drásticamente. La velocidad del ciclo de fundición a presión, que a menudo produce una pieza nueva cada 30 a 60 segundos, lo convierte en la opción más económica para la electrónica de consumo, los componentes automotrices y el hardware producidos en masa.

English

English русский

русский Español

Español