Fundición Explicado

1. Esencia central

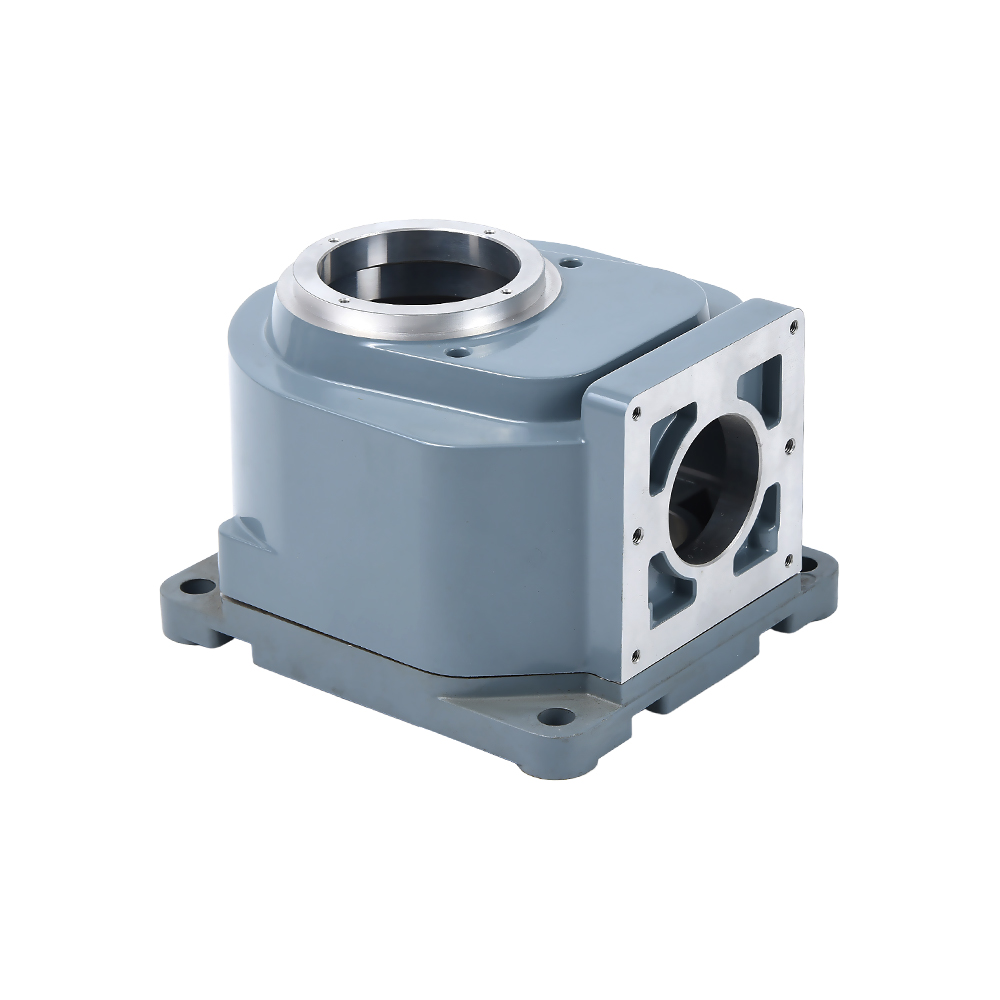

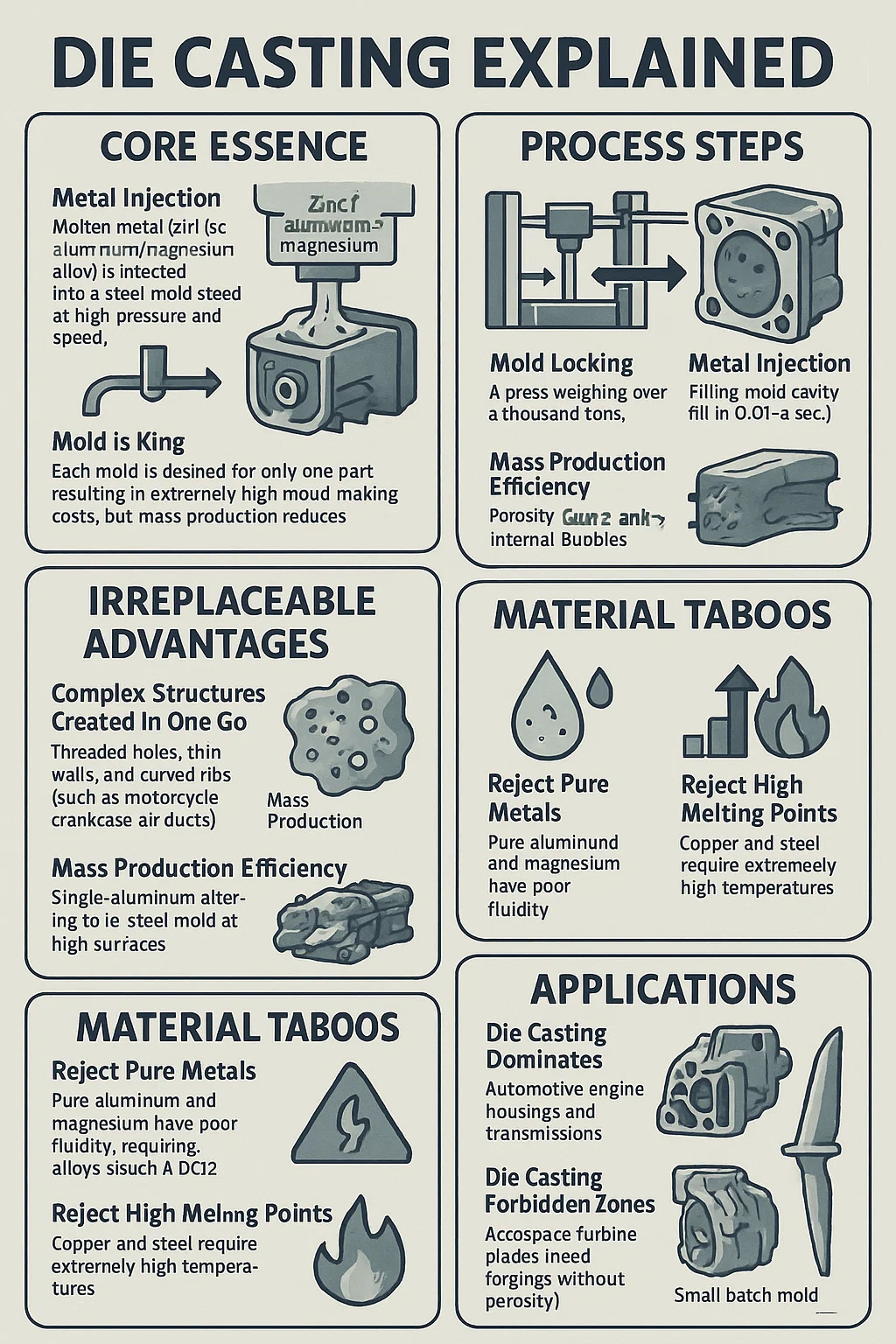

Moldado de inyección de metal: el metal fundido (aleación de zinc/aluminio/magnesio) se inyecta en un molde de acero a alta presión y velocidad, y se expulsa después de enfriar para formar la pieza.

El moho es el rey: cada molde está diseñado para una sola parte, lo que resulta en costos de fabricación de moho extremadamente altos, pero la producción en masa reduce el precio unitario.

2. Pasos de proceso

Bloqueo de moho: una prensa que pesa más de mil toneladas de sellos el molde de acero firmemente, asegurando que no se agrieta bajo alta presión.

Inyección de metal: el metal líquido se apresura a la cavidad del moho a la velocidad de la pelota de cañón (llenando 0.01-0.3 segundos).

Enfriamiento de agua y solidificación: los canales de agua incorporados en el molde enfrían rápidamente la pieza, lo que la solidifica en forma.

Eyection: El eyector expulsa la pieza, eliminando los desechos del corredor (se requiere volver a cortar).

3. Ventajas insustituibles

Estructuras complejas creadas de una vez:

Se pueden formar agujeros roscados, paredes delgadas y costillas curvas (como las de los conductos de aire del cárter de motocicletas).

El acabado superficial supera el giro/forjado, lo que permite el ensamblaje directo. Eficiencia de producción en masa:

Ciclo de producción de una sola parte ≤ 1 minuto, salida del material ininterrumpido 24/7.

4. Fallas y contramedidas fatales

Porosidad: el aire atrapado bajo alta presión conduce a burbujas internas en la pieza, lo que resulta en una fuerte caída de resistencia.

SOLUCIÓN: La reinyección del vacío (fundición al vacío) reduce la porosidad a la mitad.

Molda y ardor: el aluminio fundido se adhiere al molde de acero a altas temperaturas, lo que resulta en la desgarro de la superficie de la pieza.

Defensa de núcleo duro: la pulverización de moldes con recubrimiento de carburo de tungsteno aumenta la vida útil del moho en 10 veces.

5. Tabúa de material

Rechazo de metales puros: el aluminio puro y el magnesio tienen una fluidez deficiente, que requieren aleaciones (como el aluminio ADC12 con 10% de silicio).

Rechazando los altos puntos de fusión: la fundición de troquel de cobre y acero requiere temperaturas extremadamente altas, lo que hace que el moho sea inútil.

6. Aplicaciones

Die Casting domina:

CONSEJOS Y TRANSMISIONES DEL MOTOR AUTOMOTRO (circuitos de aceite complejos livianos).

CONSEJOS DE PRODUCTOS 3C (aletas de enfriamiento de ranuras de antena integradas).

Die Casting Zonas prohibidas:

Housas de turbina aeroespacial (necesita parlotes sin porosidad). Escultura de arte (la fabricación de moho de lotes pequeños es un negocio de pérdidas).

English

English русский

русский Español

Español