La aplicación innovadora de Reductor de engranaje de aluminio. En New Energy Vehicles se refleja principalmente en los siguientes aspectos

1. Materiales livianos e innovación estructural

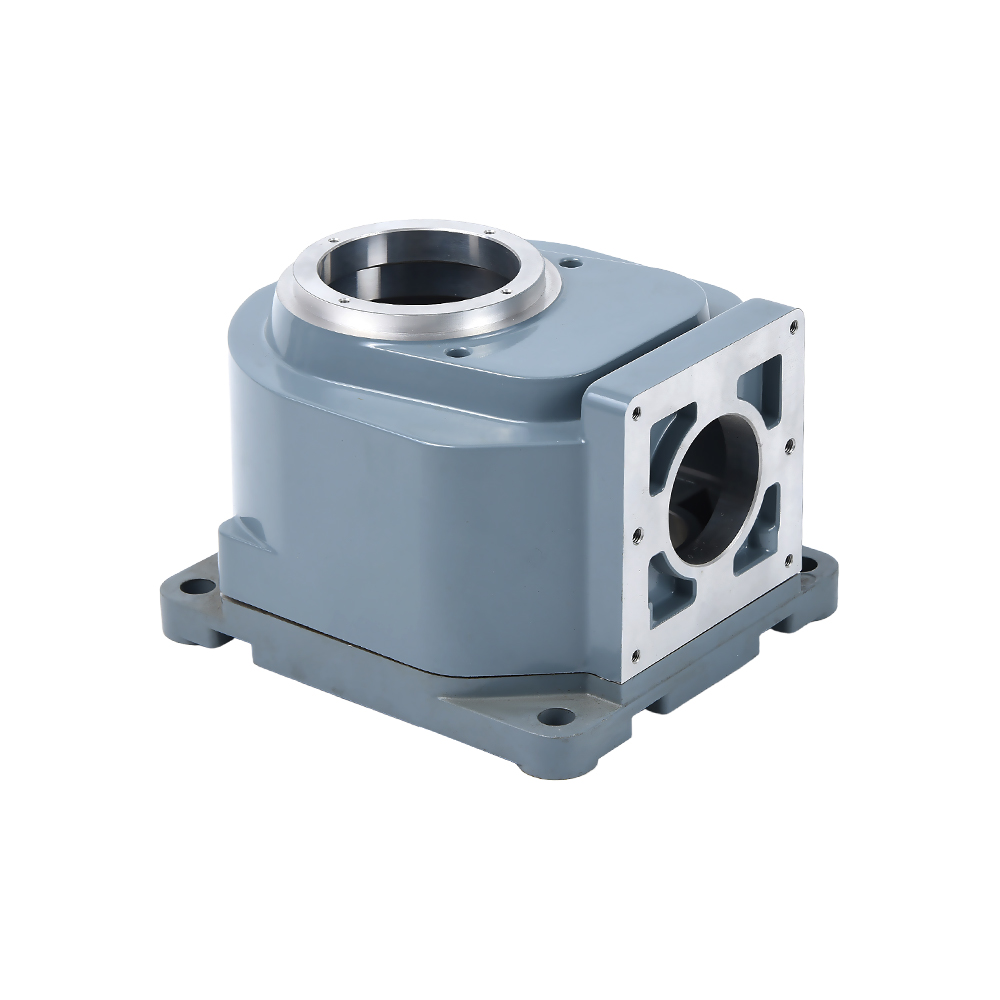

Alcance de aleación de aluminio Casado de troquel: la aleación de aluminio se usa para reemplazar el acero tradicional para fabricar una carcasa reductora, lo que reduce significativamente el peso.

Material de aleación de aluminio de alto silicón: al optimizar la composición de la aleación (como agregar elementos de Cu) y combinar tecnología de alta fundición al vacío, se desarrollan aleaciones de aluminio de alto silicón (como ADC12, A380, etc.) para mejorar significativamente la dureza y resistencia al desgaste de los engranajes y resuelva el problema de la dureza insuficiente de las aleaciones de aluminio tradicionales. La tecnología de oxidación de micro arco mejora aún más el rendimiento de la superficie de los engranajes y extiende la vida útil.

2. Diseño integrado integrado

Alciba integrada del motor y reductora: la carcasa del motor y la carcasa reductora se integran mediante el fundamento de la muerte para reducir las partes de conexión y la complejidad del ensamblaje, y mejorar la rigidez estructural y el sellado. Por ejemplo, la carcasa de la batería y la carcasa de accionamiento eléctrico de vehículos híbridos han adoptado este diseño.

Tecnología integrada de troqueles integrado a gran escala: la compañía integra las partes inferiores del cuerpo (como bandejas de baterías, placas inferiores delanteras y traseras) en una sola tecnología de fundición de troquel de aluminio a través de tecnología integrada de fundición a muerte, que puede extenderse a reductores Partes estructurales en el futuro. Esta tecnología puede reducir el número de piezas en más del 30%, reducir el peso en un 10%y aumentar la resistencia en un 14%.

3. Optimización del tipo de reductor y eficiencia de transmisión

Equipo planetario y estructura de transmisión de dos etapas: se adopta el diseño de engranajes planetarios compactos para mejorar la capacidad de carga y la eficiencia de la transmisión, y satisfacer las necesidades de los nuevos vehículos de energía para la alta producción de par.

Mejora de precisión del engranaje: la precisión del engranaje del reductor de nuevos vehículos de energía se mejora de 6-7 niveles de vehículos de combustible tradicionales a 4-5 niveles. El procesamiento de alta precisión (como el procesamiento de precisión CNC) se utiliza para reducir el ruido y extender la vida útil del Motor3

English

English русский

русский Español

Español