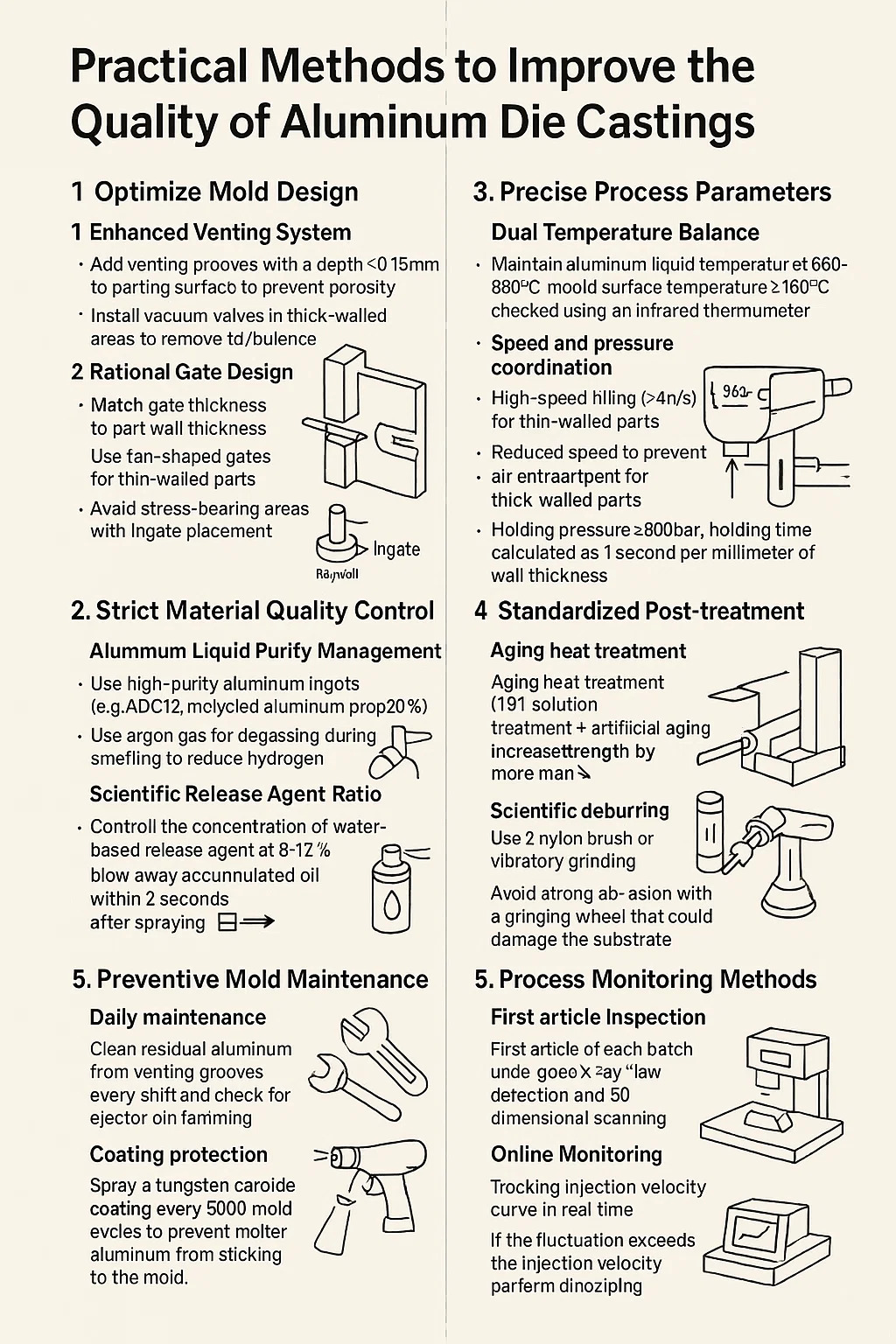

Métodos prácticos para mejorar la calidad de Fundición a presión de aluminio

Content

1. Optimizar el diseño del molde

• Sistema de ventilación mejorado: agregue ranuras de ventilación con una profundidad ≤0,15 mm a la superficie de separación para evitar la porosidad.

Instale válvulas de vacío en áreas de paredes gruesas para eliminar el aire residual de la cavidad del molde.

• Diseño racional de la puerta: Haga coincidir el espesor de la puerta con el espesor de la pared parcial; Utilice compuertas en forma de abanico para piezas de paredes delgadas para evitar turbulencias.

Evite las áreas que soportan tensión con la colocación de la puerta para reducir la concentración de tensión.

2. Estricto control de calidad de los materiales

• Gestión de la pureza del líquido del aluminio: utilice lingotes de aluminio de alta pureza (p. ej., ADC12), con una proporción de aluminio reciclado ≤20 %.

Utilice gas argón para desgasificar durante la fundición para reducir la porosidad del hidrógeno.

• Proporción científica del agente de liberación: controle la concentración del agente de liberación a base de agua entre 8 y 12 % y elimine cualquier aceite acumulado dentro de los 3 segundos posteriores a la pulverización.

3. Parámetros de proceso precisos

• Equilibrio de temperatura dual: mantenga la temperatura del líquido de aluminio entre 660 y 680 ℃ para evitar la oxidación por sobrecalentamiento o el cierre en frío a baja temperatura.

Temperatura de la superficie del molde ≥150 ℃ (comprobada con un termómetro infrarrojo).

• Coordinación de velocidad y presión: Llenado a alta velocidad (>4m/s) para piezas de paredes delgadas, velocidad reducida para evitar el atrapamiento de aire para piezas de paredes gruesas.

Presión de mantenimiento ≥600 bar, tiempo de mantenimiento calculado como 1 segundo por milímetro de espesor de pared.

4. Postratamiento estandarizado

• Tratamiento térmico de envejecimiento (T6): Tratamiento de solución de envejecimiento artificial, aumentando la resistencia en más de un 30%.

• Desbarbado científico: Utilice un cepillo de nailon o un esmerilador vibratorio; Evite la abrasión fuerte con una muela que podría dañar el sustrato.

• Tratamiento de pasivación superficial: Decapado ácido y pasivación antes del anodizado para eliminar puntos ocultos de corrosión.

5. Mantenimiento preventivo del molde

• Mantenimiento diario: limpie los restos de aluminio de las ranuras de ventilación en cada turno y compruebe si el pasador de expulsión está atascado.

• Protección del recubrimiento: Rocíe un recubrimiento de carburo de tungsteno cada 5000 ciclos del molde para evitar que el aluminio fundido se adhiera al molde.

6. Métodos de seguimiento de procesos

• Inspección del primer artículo: el primer artículo de cada lote se somete a detección de defectos por rayos X y escaneo dimensional 3D.

• Monitoreo en línea: La curva de velocidad de inyección se rastrea en tiempo real. Si la fluctuación excede la curva de velocidad de inyección, la máquina se detiene inmediatamente.

English

English русский

русский Español

Español