El proceso de fundición a muerte de aluminio puede replicar con precisión los detalles del molde, pero la precisión se ve afectada por varios factores.

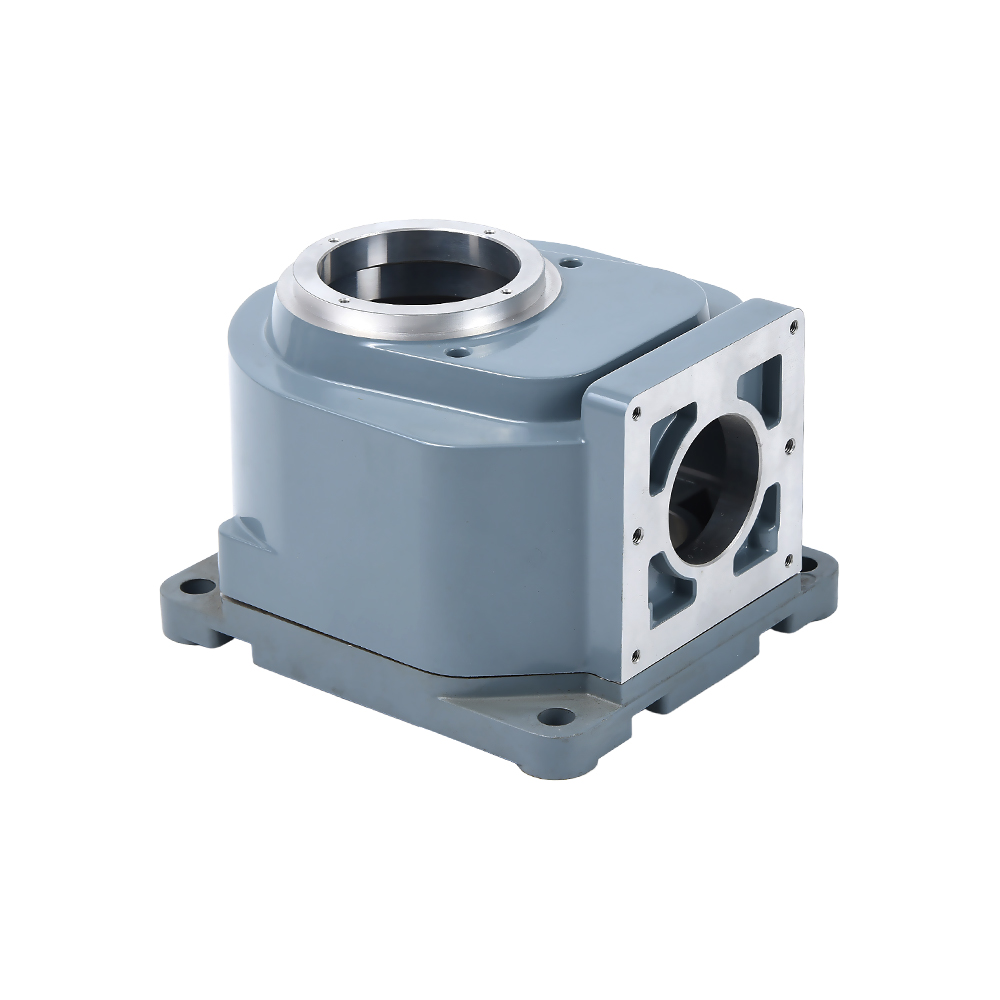

La fundición a died de aluminio es un proceso de fabricación en el que se inyecta metal de aluminio fundido en un molde de metal a alta presión y se enfría rápidamente para formarse. Su ventaja radica en una alta eficiencia de producción, adecuada para la producción a gran escala de piezas de metal con forma compleja y buena calidad de superficie de productos terminados.

En términos de replicación detallada, el rendimiento de Casting de aluminio Depende del diseño y la precisión de la fabricación del molde, así como del control de parámetros durante el proceso de fundición a muerte. El molde debe tener suficiente resistencia, rigidez y resistencia al desgaste para garantizar que no se deforma o se desgaste a alta temperatura y presión. Al mismo tiempo, el sistema de enfriamiento del molde debe diseñarse razonablemente para garantizar una contracción uniforme de las piezas de fundición de troqueles durante el proceso de enfriamiento, evitar la deformación y las grietas, y mantener la precisión de los detalles.

La temperatura, la presión, la velocidad de inyección y otros parámetros durante el proceso de fundición a muerte también puede afectar la precisión de la replicación de detalles. Por ejemplo, una temperatura adecuada puede garantizar que el líquido de aluminio tenga buena fluidez, lo que facilita la llena de las partes finas del molde; La presión apropiada puede garantizar que el líquido de aluminio llene completamente el molde y forma detalles completos; Una velocidad de inyección razonable puede ayudar a reducir la turbulencia y evitar defectos en los detalles.

English

English русский

русский Español

Español