El tamaño y la forma de las piezas producidas por Casting de aluminio En teoría, en teoría ser la misma, pero en la operación práctica, puede haber ciertas diferencias debido a varios factores.

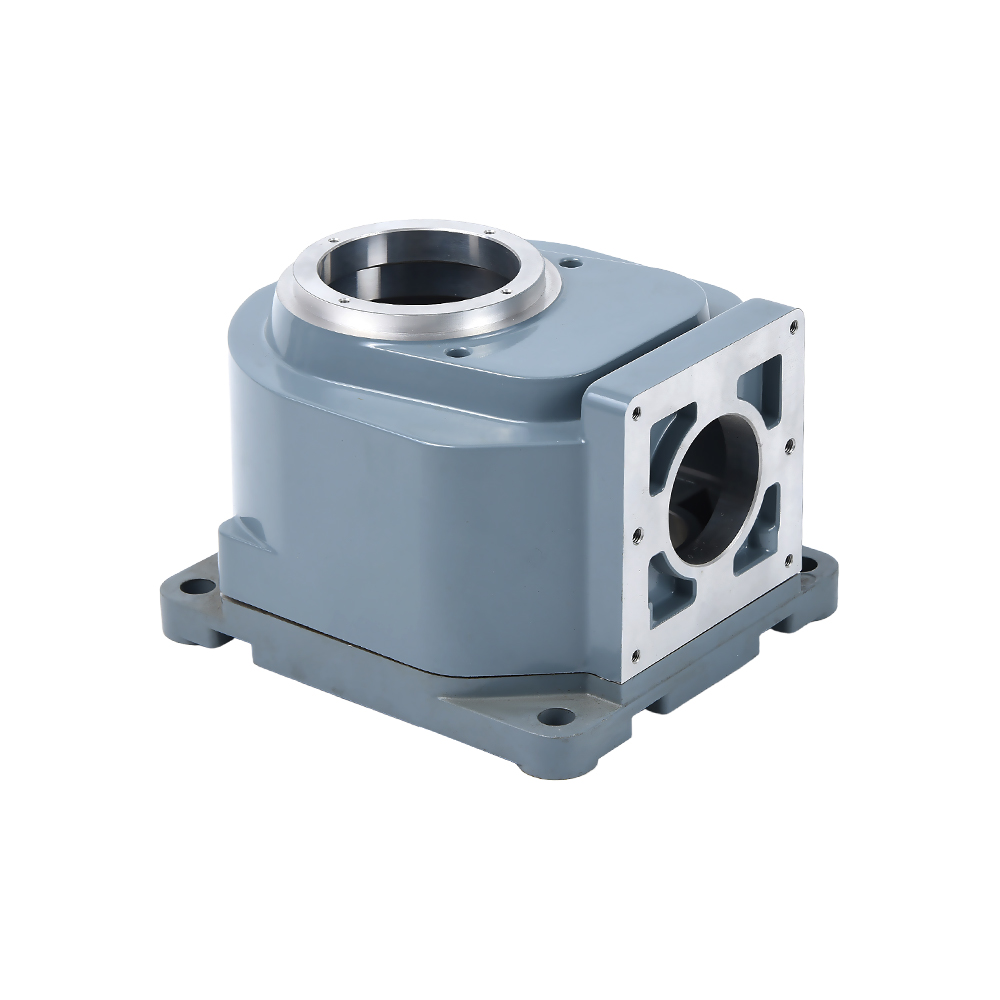

La fundición a died de aluminio es un método de producción que inyecta la aleación de aluminio fundido en un molde, llena la cavidad del moho con presión y se enfría y se solidifica para obtener la forma y el tamaño de las piezas deseados. En una situación ideal, siempre que el diseño del molde sea preciso, la fabricación es excelente, y los diversos parámetros (como la temperatura, la presión, el tiempo, etc.) durante el proceso de fundición a muerte se controlan adecuadamente, el tamaño y la forma de las piezas producidas deben ser consistentes.

Sin embargo, en la producción real, varios factores, como el desgaste del moho, las limitaciones de precisión de las máquinas de fundición a muerte, las fluctuaciones en la composición de las materias primas, el control de temperatura inexacto durante el fundamento de la muerte y la presión desigual pueden conducir a diferencias en el tamaño y la forma de las partes producidas. Además, si las técnicas de procesamiento posteriores (como mecanizado, tratamiento térmico, etc.) son inadecuadas, también pueden tener un impacto en el tamaño y la forma de las piezas.

Por lo tanto, aunque las piezas producidas por la fundición de muerte de aluminio deberían ser teóricamente las mismas, en la operación práctica, es necesario controlar estrictamente varios parámetros de producción y procesos para garantizar que el tamaño y la precisión de la forma de las piezas cumplan con los requisitos de diseño. Al mismo tiempo, también se requieren una inspección y medición estrictos para las piezas producidas para garantizar que su calidad cumpla con los estándares.

English

English русский

русский Español

Español